Conheça nossos

Resultados

Case

Santa Rosa do Tocantins/TO

Esse projeto foi até então o mais desafiador, pois nosso cliente apresentava uma demanda estratégica de redução de 50% do consumo de lenha em tora, bem como esperava efetivo ganho na qualidade do produto final. Com o apoio e sensibilização da direção de empresa, tivemos a liberdade de propor e executar todas as alterações defendidas por nossa engenharia com o objetivo de cumprir as metas estabelecidas pela empresa.

Após uma reestruturação total da fornalha, ciclone e secador, alcançamos novos índices de produtividade com a marca de 95,0t/h no contínuo de secagem de soja num secador com capacidade estática de 100t, baixando seis pontos de umidade com estabilidade térmica, operando 25°C abaixo da temperatura usual de secagem. E no tocante ao consumo de lenha, esse foi reduzido em 60% se comparado com o manejo anterior secando apenas 60,0 toneladas por hora de soja com 18/13% de umidade.

Case

Júlio de Castilhos/RS

Com obras executadas em apenas 11 dias, esse projeto de retrofit entregou resultados além do esperado. Mesmo em se tratando de um equipamento novo (2017), atingimos um ganho na performance de secagem de 250% na safra de milho, melhorando de forma excepcional o rendimento de secagem, de 4 para 10 pontos de umidade por passagem, baixando de 29% para 19% de umidade numa descarga de 2,5hs.

Utilizando nossa metodologia exclusiva, ainda mitigamos sensivelmente os riscos de incêndio do cliente através da eliminação de praticamente todas as fagulhas do processo. Muito mais tranquilidade para a cooperativa e maior conforto para os operadores!

Case

Lagoa dos Três Cantos

Nesse projeto haviam desafios bem claros no tocante a riscos de incêndio, baixo rendimento operacional e elevada alocação de mão de obra com demasiada frequência de abastecimento de lenha na fornalha.

Após os trabalhos de reestruturação da fornalha e adequação do secador, alcançamos um aumento de 39% na produtividade com a safra de milho e uma redução de 77% no consumo de lenha.

Esses números impactaram diretamente na mitigação da necessidade de contratação de novos colaboradores para abastecer a fornalha, pois agora chegamos a ficar até 25min sem precisar colocar novas toras de lenha na fornalha.

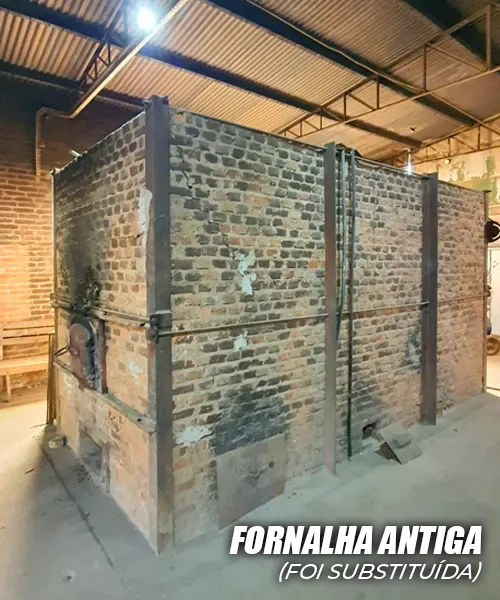

Case

Tunas/RS

Neste trabalho nosso cliente demandou um projeto completo de redesenho da fornalha visto que a original já apresentava problemas de rachaduras estruturais e elevado custo de manutenção, sem falar na baixa cadência de secagem, levando até 6hs para secar uma carga de milho de 24% para 14% de umidade.

A partir do projeto e construção de uma nova fornalha em alvenaria conseguimos baixar o tempo de secagem para 2,5hs para as mesmas condições de recebimento de grãos. Sem falar na melhor qualidade dos grãos, que ficaram sem cheiro e alto valor nutricional.

Case

Carazinho/RS

Neste projeto original, nosso cliente já havia feito algumas modificações estruturais para buscar melhor rendimento de secagem, até mesmo foi construída uma segunda fornalha para gerar maior calor para secagem, mas não surtiu o efeito desejado.

Quando iniciamos o projeto esse secador com capacidade nominal de 80 t/h estava fazendo 16,0 t/h de secagem com milho de 18% para 14% de umidade, com elevado consumo de lenha.

Após nosso projeto executivo e obras de retrofit, em que mantivemos a configuração original das fornalhas, alcançamos 49,0 t/h de produtividade de secagem com o triplo do rendimento da lenha, ou seja, gastando um terço do volume original de lenha, conseguimos muito mais desempenho alocando a metade da mão de obra original.

Case

Sto. Antônio do Planalto/RS

Essa unidade de recebimento de grãos apresenta uma estrutura de trabalho com esteira de alimentação para lenha em tora e uma determinada automação do processo de secagem. No entanto o elevado consumo de lenha e a emissão de fumaça comprometiam o desempenho da unidade.

Após nosso trabalho de retrofit do secador e fornalha, reduzimos o consumo de lenha em 40% e ainda aumentamos em 30% a produtividade do secador.

Case

São Valentim/RS

Evidenciando nossa capacidade de adaptação às necessidades e particularidades de cada cliente, executamos nesta obra uma primeira intervenção de acordo com a janela de prazo prevista, com o objetivo de mitigar os riscos de incêndio e melhorar a produtividade de secagem.

Após a safra será o momento de aumentar o rendimento energético da fornalha, diminuir o consumo de lenha e ainda melhorar a qualidade dos grãos, eliminando odores e reduzindo sensivelmente a presença de agentes cancerígenos. Em breve divulgamos nossos resultados!!!

Case

Carazinho/RS

Nesse outro projeto na cidade de Carazinho/RS nosso cliente demonstratava grande preocupação com as questões de legislação ambiental e a sustentabilidade do processo de secagem, além de conviver com a preocupação do baixo rendimento de lenha e a elevada quantidade de fagulhas em suspenção do sistema de fluxo de ar quente.

Após a conclusão das obras de reforma da fornalha e retrofit do sistema de secagem, alcançamos efetiva redução de emissão de fumaça, baixamos a temperatura de secagem ganhando produtividade e com menor consumo de lenha, sem falar na melhor qualidade dos grãos após a secagem, agora sem cheiro ou aroma de fumaça.

Fale conosco

Contato

Estamos a postos para entender a sua demanda, elaborar um projeto voltado às suas necessidades e executar as ações que vão deixar seu pós-colheita mais eficiente e mais sustentável.